Thomas ABEGG, Antoine LECAT, Manon LISIECKI, Borhan MOHAMAD, Sandra SEGONDY et Laure TAILPIED

Le carton plume est un matériau vendu sur le marché. Il s’agit d’un panneau léger et facile à couper. Il est utilisé pour réaliser tout type de travaux comme le contre collage, la décoration et les maquettes 3D. Cependant, aucun substitut n’est présent sur le marché.

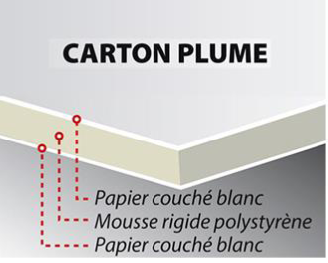

Figure 1 : Définition du carton plume

Il est en effet très léger et résistant mais présente plusieurs inconvénients : il ne passe pas à la découpe laser et il n’y a pas de colles adaptées pour assembler l’âme et les peaux de ce matériau sandwich. En effet, le carton plume est composé de feuilles de papier et de mousse de polyuréthane (ou mousse de polystyrène) à l’intérieur (Figure 1), aux propriétés différentes.

L’objectif de ce projet est de réfléchir au remplacement de la mousse de polyuréthane dans le cadre d’une approche écoresponsable.

Les contraintes du projet initial :

- Réalisation d’un substitut au carton plume garantissant légèreté et possibilité de découpe par LASER.

- Réalisation du substitut à base de composés biosourcés.

- Réalisable le plus simplement possible par des étudiants en art et en architecture.

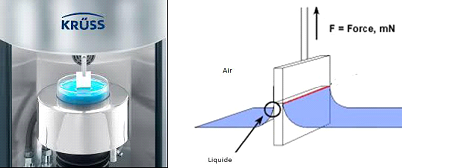

Le principal problème technique de ce projet est la réalisation et la stabilisation d’une mousse suffisamment aérée mais solide. Les agents moussants sont constitués de tensioactifs qui permettent la formation de micelles et donc de mousse dans un récipient. Les interactions entre l’eau et les tensioactifs déterminent la qualité de la mousse. Les micelles responsables de la mousse sont formées dès que la quantité de tensioactif en solution dépasse la concentration micellaire critique (CMC). Cette CMC a pu être déterminée (environ 0,8 g/L) par la mesure de la variation de la tension superficielle de la solution en fonction de la concentration en tensioactifs (Figure 2).

Figure 2 : Tensiomètre Kruss et principe de mesure

Par la suite, la stabilisation d’une mousse dépend de plusieurs éléments :

- Du temps de fouettage. Plus une mousse est fouettée, plus elle devient stable car les parties les plus légères (air) qui ont tendance à remonter à la surface et les parties les plus lourdes (eau) qui ont tendance à descendre au fond se maintiennent à l’intérieur de la mousse et ainsi les bulles n’éclatent pas. Nous pouvons alors en déduire que les forces de gravité sont plus faibles que les forces de surface.

- De la taille des bulles et de leur dispersion obtenues grâce au fouettage. En effet, plus la taille des bulles est petite, plus les bulles sont équitablement réparties dans la mousse et plus la mousse est stable.

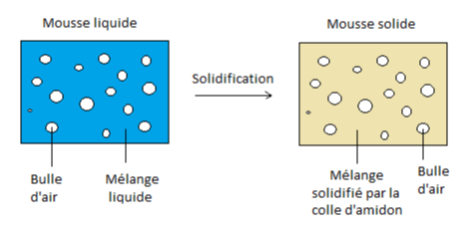

Après avoir synthétisé une mousse stable, il est nécessaire de réfléchir au moyen de la rendre solide (Figure 3). Une mousse solide provient d’une mousse liquide dont le solvant s’est solidifié ou évaporé (c’est le cas ici pour l’eau). Celle-ci peut être obtenue par différentes voies selon la nature du liquide : solidification (par exemple au cours d’une trempe thermique), polymérisation ou gélification. A l’issue de ce processus, il est important de préserver les bulles d’air pour satisfaire les propriétés recherchées comme la légèreté.

Figure 3 : Schéma représentant la différence entre une mousse liquide et une mousse solide

Ainsi, la qualité de la mousse dépend à la fois de la nature et de la quantité de tensioactifs utilisés, mais également du procédé de création du matériau.

Dans le cadre du projet, le tensioactif utilisé est un agent moussant d’origine naturel concentré, conçu pour obtenir un mélange cimentaire cellulaire. Il apporte les propriétés suivantes au béton : légèreté, solidité, résistance au feu, isolation thermique et phonique à haut rendement. Il peut être utilisé pour de nombreuses applications comme la nôtre en tant qu’agent moussant.

Les proportions tensioactifs/eau/autres ingrédients conditionnent la texture de la mousse avant séchage, ce qui la rend plus ou moins pratique à mettre en forme dans des moules. La deuxième est l’aspect après-séchage : la mousse s’effrite plus ou moins selon la formulation retenue. La troisième et dernière conséquence concerne les propriétés mécaniques proprement dites : en effet, la ductilité et l’élasticité varient fortement.

Pour parfaire la réalisation d’un substitut au carton plume, il fallait résoudre le problème de l’adhérence du papier à la face supérieure de la mousse. Pour cela, une solution de colle d’amidon (utilisée pour coller le papier peint) dissous dans de l’eau a été vaporisée sur le support et dans la mousse avant séchage. De cette manière, le matériau sandwich ne se désolidarise pas.

Un des objectifs du projet était de comparer les matériaux au carton plume, afin de s’approcher de ses propriétés. Nous avons envisagé plusieurs tests de résistance mécanique à partir d’études effectuées sur du plâtre. En effet, le plâtre est également un matériau sandwich, dont les propriétés peuvent être rapprochées de celle de notre matériau, à un facteur d’échelle près. Nous avons tout d’abord retenu le test de traction pour des raisons de praticité, avant de choisir le test de flexion trois points pour comparer nos échantillons.

Le test de traction consiste à tirer sur une éprouvette du matériau, en augmentant la force appliquée au cours du temps jusqu’à sa rupture. Ces essais ont montré qu’en traction, les propriétés mécaniques sont limitées par celles de la peau du matériau sandwich, l’âme ne servant qu’à transmettre les efforts.

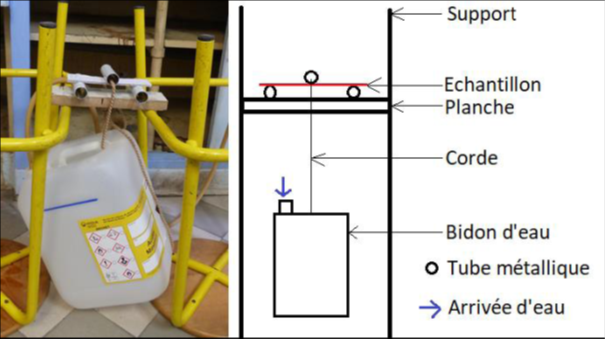

Nous avons donc décidé de réaliser des tests de flexion pour caractériser les propriétés mécaniques de nos échantillons, avec un dispositif bricolé avec peu de moyens (Figure 4). Le principe de ce test est d’appliquer une force en augmentation constante en un point de l’éprouvette, qui est en contact avec seulement deux points du support, et de reporter l’évolution de la force appliquée en fonction du déplacement du milieu de la longueur de l’éprouvette.

Figure 4 : Photo et schéma du dispositif de flexion 3 points utilisé

Nous avons observé deux comportements pour nos échantillons : un comportement ductile et un comportement fragile, qui se rapproche de celui du carton plume. En faisant varier la quantité de tensioactif introduite et/ou la masse de mousse appliquée par centimètre de plaque (ce qui revient dans les deux cas à varier la densité de la mousse), nous réussissons à obtenir un matériau soit ductile, soit fragile, ce qui est très utile en création pour la fabrication de maquettes. En fait, plus la mousse est dense, plus notre substitut au carton plume a un comportement fragile et supporte une contrainte mécanique élevée. Au contraire, le substitut réalisé avec de la mousse peu dense peut se déformer facilement mais ne supporte pas une trop forte contrainte. Pour la construction de maquette on privilégiera donc une mousse plus dense pour les parties porteuses, et on pourra utiliser une mousse moins dense s’il y a des parties nécessitant un pliage ou un courbage. Pour obtenir des propriétés mécaniques proches du carton plume, il faut une mousse dense, et nous arrivons même à obtenir des matériaux qui supportent une force plus importante que le carton plume.

Avec notre mode de fabrication, nous pouvons aussi imaginer de mélanger les différents types de mousse pour un même matériau, par exemple une mousse peu dense au centre pour faciliter la découpe et une dense à l’extérieur pour obtenir un matériau résistant.

Le comportement du substitut à la découpe laser a été testé sur trois matériaux synthétisés à partir de quantités de tensioactif différentes. Une trop forte quantité de tensioactif ne permet pas de supporter la découpe laser. En effet, pour découper le matériau, le laser doit repasser plusieurs fois au même endroit et, la forme de découpe choisie étant assez petite, le substitut prend feu dans ce cas du fait d’une mousse moins compacte favorisant un départ de flamme. En revanche, avec peu de tensioactif, la mousse étant beaucoup plus dense, elle n’a pas pris feu et une découpe circulaire a pu être réalisée avec un laser.

La gravure du substitut a également été testée : le laser restant à la surface du substitut, la gravure a parfaitement fonctionné en utilisant une quantité de tensioactif faible à modérée.

Ces observations mettent en évidence le fait que la quantité de mousse appliquée dans le moule et la densité de celle-ci impactent de manière significative le comportement du substitut de carton plume face à la découpe laser.

Texte écrit par Pascal Loiseau d’après le rapport PIG des étudiants.